]Innovation chez Serviplast : une pièce plastique technique injectée dans un moule réalisé en impression 3D métallique. Grâce à sa collaboration avec l’entreprise luxembourgeoise Simaform, Serviplast apporte à ses clients gain de temps et coût de fabrication réduit.

Le moule, un enjeu stratégique

Tout projet d’injection d’une pièce plastique passe par la fabrication d’un moule. Le cœur de ce moule contient les empreintes qui donnent forme à la pièce. Fort d’une expertise d’outilleur et d’injecteur, le bureau d’études Serviplast accompagne ses clients dans l’analyse et l’optimisation de la conception de la pièce. La création du moule reste une étape critique : elle peut prendre de longs mois de fabrication et l’investissement peut représenter un coût élevé. Ces éléments constituent souvent un frein à l’accomplissement du projet.

L’innovation au cœur des empreintes de fabrication

Pour réduire ces contraintes, Serviplast a travaillé sur deux aspects :

- Séparer la fabrication du moule et des empreintes : Serviplast a investi dans un moule-carcasse qui peut être utilisé pour plusieurs productions. Le client ne doit donc plus investir que dans la fabrication des empreintes.

- Réduire le temps et le coût de la fabrication des empreintes : Serviplast a utilisé la technologie additive au lieu des techniques classiques de fraisage et d’érosion. Le choix de Serviplast s’est porté sur l’impression 3D métallique.

Une technologie de pointe

Spécialisée en fabrication de pièces complexes de haute précision en tôlerie fine pour tous les secteurs de l’industrie, Simaform a apporté son expertise de l’impression 3D métallique pour réaliser les nouvelles empreintes. Une technique basée sur le procédé de fusion sélective laser déjà utilisée par la NASA pour les pièces de moteurs.

Une application aboutie

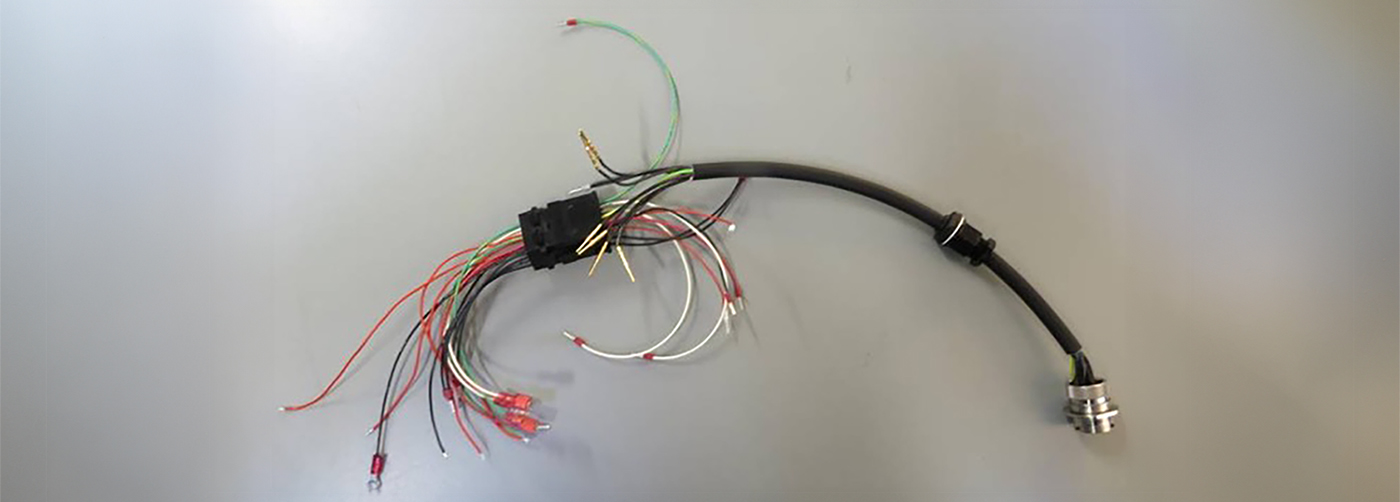

La société Atlas Copco, fabricant de compresseurs, a fait appel aux services de Serviplast pour réaliser des connecteurs en plastique. Après analyse par le bureau d’études, Serviplast a proposé un prototypage du moule et sa conception en impression 3D métallique. L’injection a ensuite été réalisée chez Serviplast.

Gain de temps et coût réduit pour le client

Grâce à cette innovation, Serviplast est en mesure d’apporter de nouvelles solutions alternatives à ses clients pour :

- Réduire les coûts de fabrication : le client n’investit que dans la fabrication des empreintes.

- Réduire les délais de fabrication : le temps de fabrication plus court permet au client d’arriver en production beaucoup plus rapidement et de réduire ainsi le délai du « time to market » de son projet.

Serviplast et Simaform, un alliage réussi

Serviplast et Simaform ont associé leurs expertises pour concrétiser cette innovation. Il s’agit d’une première collaboration entre les deux entreprises et d’une innovation pour chacune d’elles. Fort de cette première expérience réussie, les deux entreprises sont décidées à développer leur partenariat.